Yatay santrifüj pompanın mekanik aşınması nasıl azaltılır

2025.06.10

2025.06.10

Sektör haberleri

Sektör haberleri

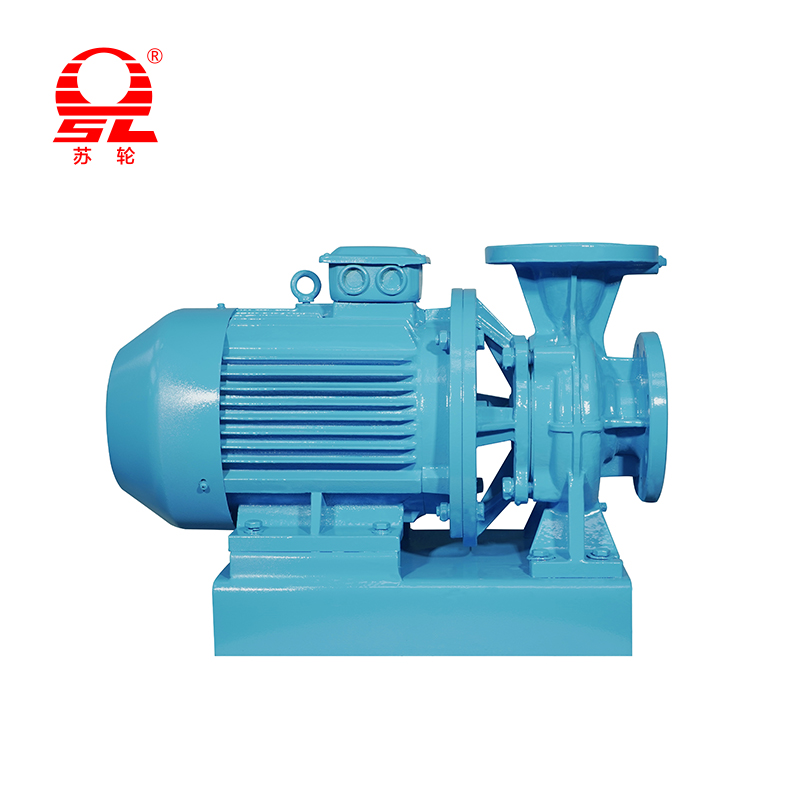

Yatay santrifüj pompalar petrokimya, elektrik gücü, su temini ve drenajı, metalurji ve diğer endüstriyel alanlarda yaygın olarak kullanılmaktadır ve sıvı taşıma sistemlerinde anahtar ekipmanlardır. Uzun süreli çalışma sürecinde, mekanik aşınma, pompa ekipmanının ömrünü, verimliliğini ve stabilitesini etkileyen ana faktörlerden biridir. Sistematik teknik önlemler ve bilimsel yönetim yöntemleri yoluyla, pompanın mekanik aşınması etkili bir şekilde azaltılabilir ve çalışma güvenilirliği ve ekipman servis ömrü geliştirilebilir.

Yapısal tasarımı optimize et

Yatay santrifüj pompanın yapısal tasarımı doğrudan stres durumu ve aşınma dağılımı ile ilişkilidir. Pervane ve pompa muhafazası, yatak destek formu, şaft contası yapısı vb. Arasındaki boşluğun makul tasarımı, bileşenler arasındaki bağıl hareketin neden olduğu aşınmayı etkili bir şekilde azaltabilir.

Dengeli bir pervane kullanmak veya dengeleyici bir delik kurmak eksenel itmeyi azaltabilir, itme yatağındaki kuvveti azaltabilir ve yatak ömrünü uzatabilir. Şaftın düzlüğü ve yatak hizalamasının doğruluğu ne kadar yüksek olursa, şaftın operasyon sırasında sapma olasılığı o kadar az olur, bu da yatağın ve sızdırmazlık kısmının anormal aşınmasını etkili bir şekilde önleyebilir.

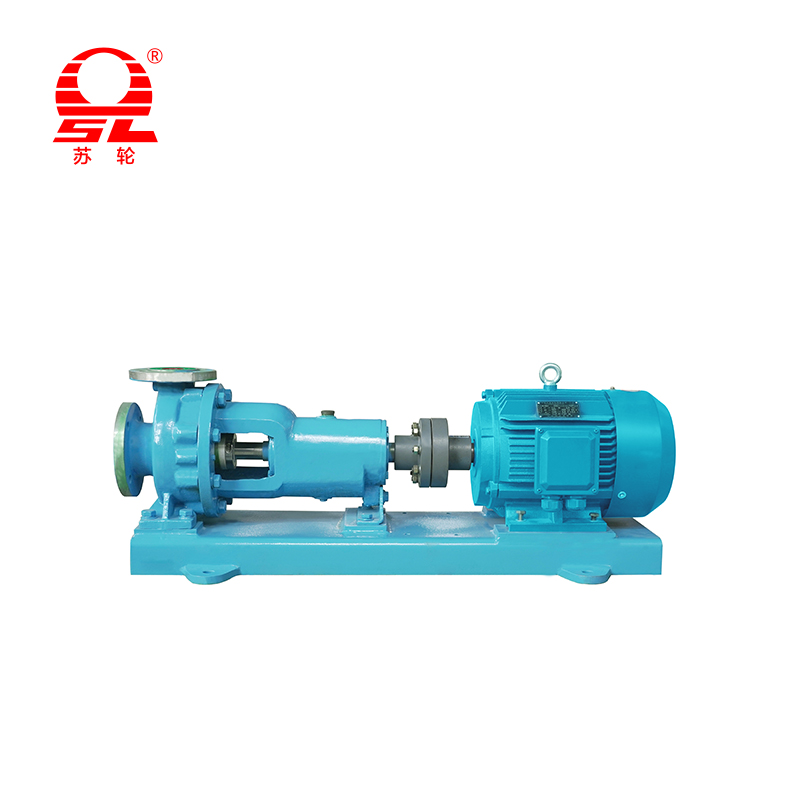

Makul malzeme seçimi

Farklı çalışma koşulları altında ortamın özellikleri, pompa bileşenlerinin aşınma durumunu doğrudan etkileyecektir. Katı parçacıkların veya aşındırıcı ortamın taşındığı durumlar için, yüksek krom alaşımı, paslanmaz çelik, tungsten karbür spreyi veya seramik kompozit malzemeler gibi mükemmel aşınma direncine ve korozyon direncine sahip malzemeler seçilmelidir.

Pervane, pompa muhafazası ve ağız halkası ve diğer akış parçaları, ortamın özelliklerine göre seçilmelidir. Sızdırmazlık uç yüz malzemesi, aşınma direncini iyileştirmek için silikon karbür ve karbon grafit gibi düşük sürtünmeli, yüksek sertlikli malzemelerden seçilebilir. Kollar ve rulmanlar gibi parçalar için, yorgunluğa dirençli ve darbeye dayanıklı malzemeler de yüksek frekanslı titreşim ve yük dalgalanmalarının neden olduğu aşınma stresine direnmek için düşünülmelidir.

Yağlama sisteminin performansını geliştirin

Yağlama, sürtünme ve aşınmayı azaltmak için en doğrudan ve etkili araçlardan biridir. Yatağın tamamen yağlanıp yağlamadığı ve yağlayıcının eşleşip eşlenmediği, pompa mili dönen parçaların servis ömrü üzerinde belirleyici bir etkiye sahiptir.

Çalışma sıcaklığı aralığında iyi yağ filmi mukavemeti ve oksidasyon direncini sağlamak için yüksek kaliteli gres veya yağlama yağının kullanılması temel garantidir. Kayar yataklar veya yüksek hızlı yuvarlanma rulmanları için, bir yağ soğutucu yoluyla stabil bir yağ sıcaklığını korumak için zorla dolaşım yağlama sistemi yapılandırılabilir, yağ filmi rüptürünün neden olduğu kuru sürtünme aşınmasını etkili bir şekilde inhibe eder.

Yağlama yağının yerini, yağ devresini temizlemek ve yağda birikmesini önlemek, yağlama sisteminin uzun süreli etkili çalışmasını sağlamak için gerekli önlemlerdir.

Çalışma koşullarının stabilitesini kontrol edin

Çalışma koşullarının dengesizliği, artan mekanik aşınmanın gizli bir nedenidir. Pompa, çalışma noktasından (düşük akış, yüksek kafa) bir sapmada uzun süreli çalışmayı önlemek için tasarım çalışma noktasına (BEP) mümkün olduğunca yakın çalışmalıdır.

Sık başlangıç stop, rölanti, zorla tahliye ve diğer çalışma davranışları, rulmanlar, pervaneler, şaft contaları ve diğer bileşenler üzerindeki darbe yüklerine kolayca neden olabilir ve bu da yorgunluk aşınmasına neden olabilir. Yumuşak başlangıç ve kararlı durum hız kontrolü elde etmek için bir frekans dönüştürücü takarak, mekanik şok önemli ölçüde azalabilir ve çalışma stabilitesi geliştirilebilir.

Sıvı, kum, çakıl ve safsızlıklar gibi sert parçacıklar içeriyorsa, katı parçacıkların pompa gövdesinin iç yüzeyini doğrudan ovmasını ve erozyona ve aşınmaya neden olmasını önlemek için pompa girişine bir filtre veya kum çökeltme cihazı takılmalıdır.

Sızdırmazlık sisteminin yönetimini güçlendirmek

Sızdırmazlık cihazının yağlama ve soğutma koşulları, özellikle mekanik sızdırmazlık alanı düzgün bir şekilde kontrol edilmezse, uç yüzün kuru sürtünmesi ve ısıtılması meydana gelir, bu da conta başarısızlığına ve manşonun şiddetli aşınmasına neden olacak uç yüz malzemesinin çatlakları, karbonizasyonu veya sinterlenmesine neden olur.

Sızdırmazlık boşluğundaki yağlama sıvısı temiz tutulmalı ve akış hızı kararlı olmalı ve soğutma boru hattı engellenmemelidir. Çift uçlu contalar, kavitasyonun sızdırmazlık yüzeyini etkilemesini önlemek için güvenilir bir sızdırmazlık sıvı ikmal sistemi ve basınç düzenleme cihazı ile donatılmalıdır.

Conta başarısız olduktan sonra, onarılmalı ve zamanla değiştirilmeli ve küçük bir hatanın büyük bir aşınmaya genişlemesini önlemek için uzun süre bir hata ile çalıştırılmamalıdır. .

+86-0523- 84351 090 /+86-180 0142 8659